Der Messerschmied von Groß Borstel.

von Uwe Schröder

Der Weg zu Torsten Nitzsche führt über das alte Strüvergelände. Rechts das etwas angestoßene Pförtnergebäude, links der ehemalige Verwaltungstrakt. Vorbei an unzähligen Moias, die hier elektrisch gefüttert werden müssen, und dann sollen wir abbiegen. Hier findet man die vergessene Welt der alten Arbeit, den welken Charme von Industriebauten mit ihrer unbeschreiblichen Patina. Ein kleines Hinweisschild zeigt: Schmiede. Wir biegen um die Ecke, Patrick Thielen schleppt den Koffer mit den Podcast-Utensilien. Wir haben eine Verabredung mit dem Schmied.

Die Tür steht offen, die gasbetriebene Esse faucht mit 950 Grad heißem Atem. Uns erschließt sich eine bullig warm geheizte Welt, eine ordentlich sortierte Werkstatt mit verschiedenen Metallbearbeitungsmaschinen, Schleif-, Bohr- und Drehmaschinen, Sägen und noch einiges anderes. Hämmer, eine ganze Galerie Hämmer. Von stattlich bis heftig. Zwischendrin altes Wurzelholz, das zum Trocknen ausliegt. Holz für die Griffe. Und viele Utensilien, die ein Schmied braucht. In der Mitte: Torsten Nitzsche (62), der Schmied. Lederschürze, mittelschwerer Hammer in der rechten, Schmiedezange in der linken Hand, kräftige Arme. Etwas Schweiß auf der Stirn – von der Arbeit. Die graublonden Haare hinten zusammengebunden.

Kein langes Schnickschnack, wir duzen uns: „Zieht eure Jacken aus, die könnt ihr hier an den Nagel hängen. Ich zeig euch mal, wie das geht, das Schmieden. Und wenn ihr selbst so ein Eisen bearbeitet, dann habt ihr eine bessere Vorstellung davon, worum es hier geht. Besser, als wenn ich das nur erzähle.“ Man redet eh nicht viel. Die Esse faucht.

Auf dem alten, riesigen Amboss liegen ein Stück Flachstahl, eine Zange, ein Hammer. „Aus dem Flachstahl machen wir ein Messer. Ich zeig euch das mal, und dann wechseln wir uns ab.“

Zwischendurch erzählt Torsten, wie er zu dieser Arbeit gekommen ist. Patrick schließt das Aufnahmegerät an, wir werden mit Mikrofonen verstöpselt. Für den Podcast brauchen wir Originaltöne.

Für Torsten Nitzsche fing alles mit einem Praktikum an, bei einem, wie er sagt, begnadeten Schmied im idyllischen Berchtesgaden. Die Arbeit hat ihn sofort begeistert, und Torsten ist ein Mensch, der sich immer 100-prozentig in eine Sache hineinkniet. Er spezialisierte sich auf die Messerschmiederei und gründete neben seinem in Hamburg sehr erfolgreichen Unternehmen Ropeworks (Fachleute für Industriekletterei, Höhen- und Baumarbeiten) eine neue kleine Schmiede. Hier in Groß Borstel, vor etwa fünf Jahren. Die einzige Schmiede weit und breit, ein Alleinstellungsmerkmal.

Hier verkauft er hochwertige Messer, fertigt edle, handwerklich gearbeitete Messer. Er repariert, saniert kaputte oder ausgeleierte Messergriffe, und man kann seine Messer zum Schleifen hinbringen. Also nicht wegwerfen, die guten Teile und neu kaufen; lieber bei Torsten Nitzsche vorbeibringen und gucken, ob sich vom defekten Messer noch etwas retten lässt. Lässt sich meistens.

Vor mir liegt ein ordentliches Stück Flachstahl, drei oder vier Millimeter stark, vier Zentimeter breit, zwanzig lang. Neben mir faucht die Esse. Ich mache es genauso, jedenfalls fast, wie es Torsten mir eben gezeigt hat. Zange in die linke Hand, Werkstück greifen, vorsichtig in die Esse legen. Möglichst weit nach hinten in das glutrote Innere der Esse, mit dem langen Eisen aus dem Wassereimer rechts neben mir nachschieben ins Innere und dann kurz warten, bis der Flachstahl anfängt zu glühen. Ungefähr eine Minute später geht das genauso, nur rückwärts. Mit dem langen Eisen aus dem Wassereimer das glühende Stück nach vorne angeln, Zange in die linke Hand, Werkstück greifen, flach auf den Amboss legen und zack mit dem Hammer einmal kraftvoll draufschlagen. Dann wieder von vorn. Und so weiter. Ich kann mir vorstellen, das ist eine meditative Arbeit. Sinnlich allemal. Man kommt ins Schwitzen.

„Das Schmieden ist ungefähr zehn, fünfzehn Prozent der Arbeit bei der Messerherstellung“, erklärt Torsten Nitzsche. „Der Rest ist Schleifen.“

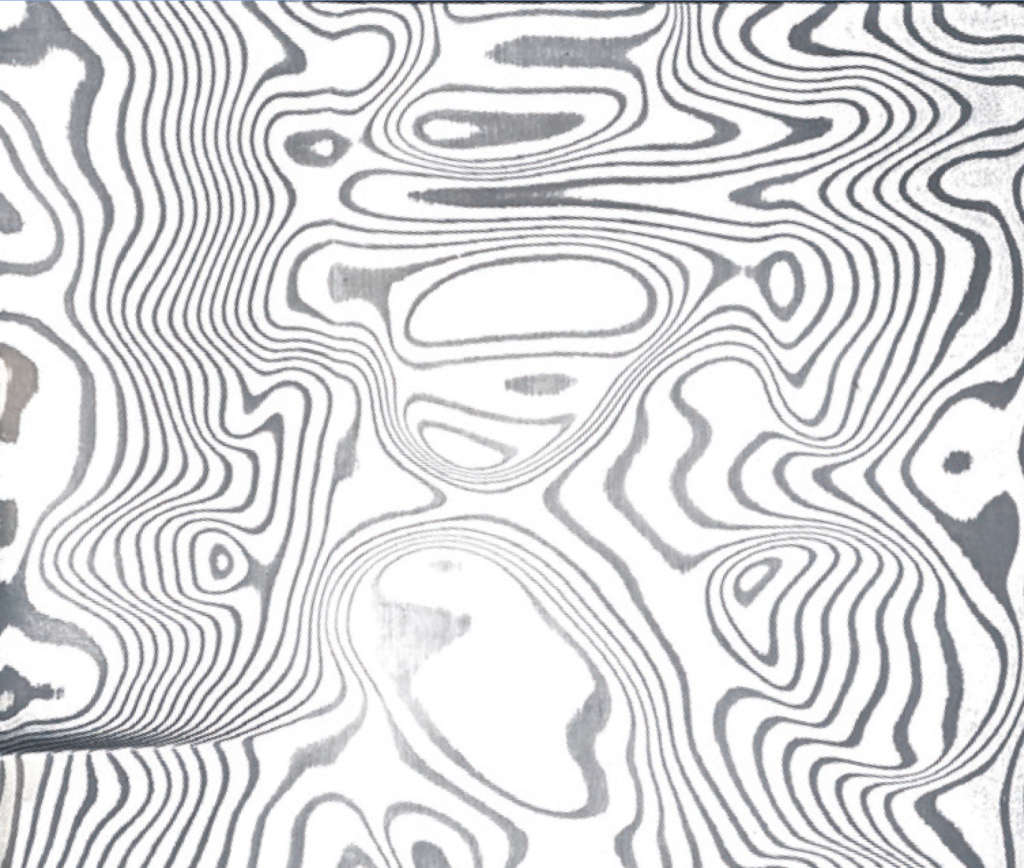

Er zeigt ein Messer aus sehr kostbarem Suminagashi-Stahl, sehr fein gearbeitet, bei dem die sogenannte Spitzangel im Griff abgebrochen ist, und das er reparieren soll. Das Messer ist aus 23 Lagen unterschiedlicher Stahlqualitäten gefertigt. Der härteste Stahl wurde aus der Mitte herausgetrieben. Ihn erkennt man, es sind die sehr hellen, fast weißen, drei bis fünf fein geschliffenen Millimeter entlang der Schneide.

„Das ist Weißpapierstahl. Extrem hart, extrem scharf. Und empfindlich.“

Torsten führt die Klinge sorgsam über ein mit etwas Schleifpaste bestrichenes Leder, schärft die Klinge und rasiert sich zur Demonstration der Schärfe ein paar Haare an der Wade ab. Torsten lacht: „Bald ist da nichts mehr an Haaren übrig, so oft zeige ich das!“

Man kann bei Torsten Nitzsche Messer kaufen, obwohl – insgeheim trennt er sich nicht gerne von ihnen. Lieber ist es ihm, wenn die Leute zu ihn kommen und sich ihr Messer selbst bauen.

„Ich biete Kurse an. Drei Tage, dann ist das Messer fertig. Und das ist dann deins. Auf deine speziellen Bedürfnisse zugeschnitten. Genau deine Größe. Das hat kein anderer. Und du hast ein Leben lang Freude daran.“

Die Kurse kosten 640 Euro und sind damit ungefähr so teuer, wie eines der hochwertigen fertigen Kochmesser. „Am ersten Tag arbeiten wir etwa acht Stunden – na ja, es gibt auch Pausen. Vieles muss zuerst gelernt und erklärt werden. Zwischendurch gibt es immer mal einen Kaffee und mittags essen wir zusammen.“ An den anderen beiden Tagen dauert der Kursus nicht ganz so lang. Aber eines ist sicher: Es bleibt ein unvergessliches Erlebnis. Schmieden mit Torsten Nitzsche – ich glaube, es hat mich gepackt.

EXTRA-KASTEN: GUT ZU WISSEN

Damaszener-Stahl:

Der Begriff Damaszener-Stahl, abgeleitet von Namen der Stadt Damaskus, bezeichnet einen Werkstoff aus einer oder mehreren Eisen-/Stahlsorten, der in poliertem oder geätztem Zustand eine klare Struktur aus mehreren sich abwechselnden Lagen unterschiedlichen Ausgangsmaterials erkennen lässt.

Suminagashi

(jap., „verlaufene Tusche“ – abgeleitet von der japanischen Marmorierungstechnik) ist eine japanische Art des Damaszenerstahls. Es handelt sich dabei um einen sogenannten Schweißverbundstahl, bei dem Stähle unterschiedlicher Kohlenstoffgehalte und Legierungsbestandteile lagenweise miteinander verbunden werden. Durch Ätzungen können die Lagen sichtbar gemacht werden und bilden dann einen besonders ästhetischen Anblick.